ホワイトペーパー:Elite高耐久ポンプ

研磨性が極めて高い材料を移送するには?-Eliteが解決します

熱伝導材料(TIM)の中には、研磨性がとても高く、移送や吐出に使われる機材をすぐに摩耗させてしまうため、移送が難しいものがあります。研磨材ディスペンス用として高い耐久性を持つポンプ構造のElite™を開発した経緯についてご紹介します。

研磨性が極端に高い材料にも耐えるポンプ構造

工場設備の耐久性に課題をお持ちではありませんか?そのような場合、生産が滞るだけでなくビジネスの改善に費やすことができるはずの時間とコストも消費してしまいます。

グラコの研究開発チームは、従来のポンプやバルブが極端な摩耗に耐えられない問題を、Elite構造を開発することで解決しました。

電気自動車用バッテリー(EV)、エレクトロニクス、一般工業の製造現場において、研磨性の高い材料は従来の吐出ポンプ構造では対応できません。なかでも最も扱いづらいのがTIMなのです。

熱電導材料(TIM)とは? なぜTIMは摩耗しやすいのか?

TIMは部品から熱を放散させることで、部品を高速化、長寿命化し、製造性を向上させます。特にバッテリーや電子機器では、消費者の期待に応える性能を発揮するために放熱が重要です。

TIMは粘性のあるキャリア液に高熱伝導性の粒子を懸濁させたものです。この粒子は非常に硬質で、濃度が高いほど研磨性が高くなります。

最近では研磨性の高いTIMを使用するメーカーが増えています。こういった材料の移送はまるでダイヤモンドの粉末や流体サンドペーパーを流すようなもので、工場のディスペンス用ポンプとバルブの中を移動するたびに金属やシール材を摩耗させていきます。

長寿命構造のテストを繰り返し実施

研磨性の極めて高い材料に対応できるディスペンスポンプとバルブ開発のため、当社の研究開発チームはシールと表面を新たに見直すことにしました。

設計と試験を繰り返した末に生まれたのがElite構造です。一般的なTIMの他、独自に開発した極端に研磨性の高い材料を用いて、供給ポンプ、計量システム、バルブなどをオン、オフを繰り返しながら数か月にわたり使用する試験を行いました。試験期間中、チームメンバーは定期的に観察と点検を行って弱点を見つけ、それを改善する作業を続けました。

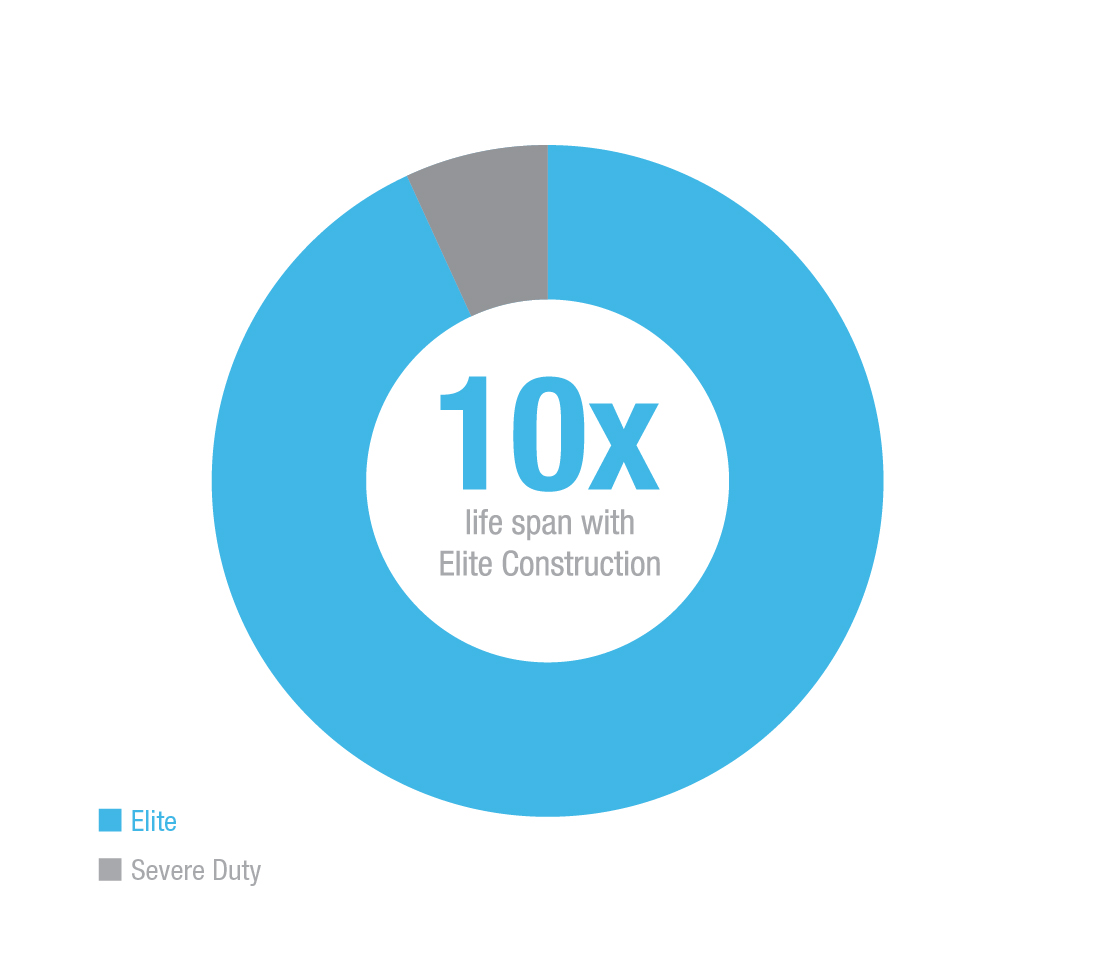

以下の試験結果は、Elite構造が、標準的な構造のポンプとバルブと比較していかに優れているかを示しています。

- ポンプピストンとシリンダーが摩耗するまでに20万リットル(5万ガロン)以上の吐出が可能

- 標準的な供給・吐出システムと比較して、Elite構造の製品寿命は10倍以上*

* 結果は諸条件により異なります。部品寿命に影響を与える要因には、材料の化学作用/充填剤、流量、サイクル速度、メンテナンスの頻度、システム圧力などが挙げられます。

BONDWAY 2液性接着剤の吐出

Bondway 2液コンポーネント(2K)熱伝導性ポリウレタン接着剤は、発熱する電子部品の接着、固定、放熱に使用されます。

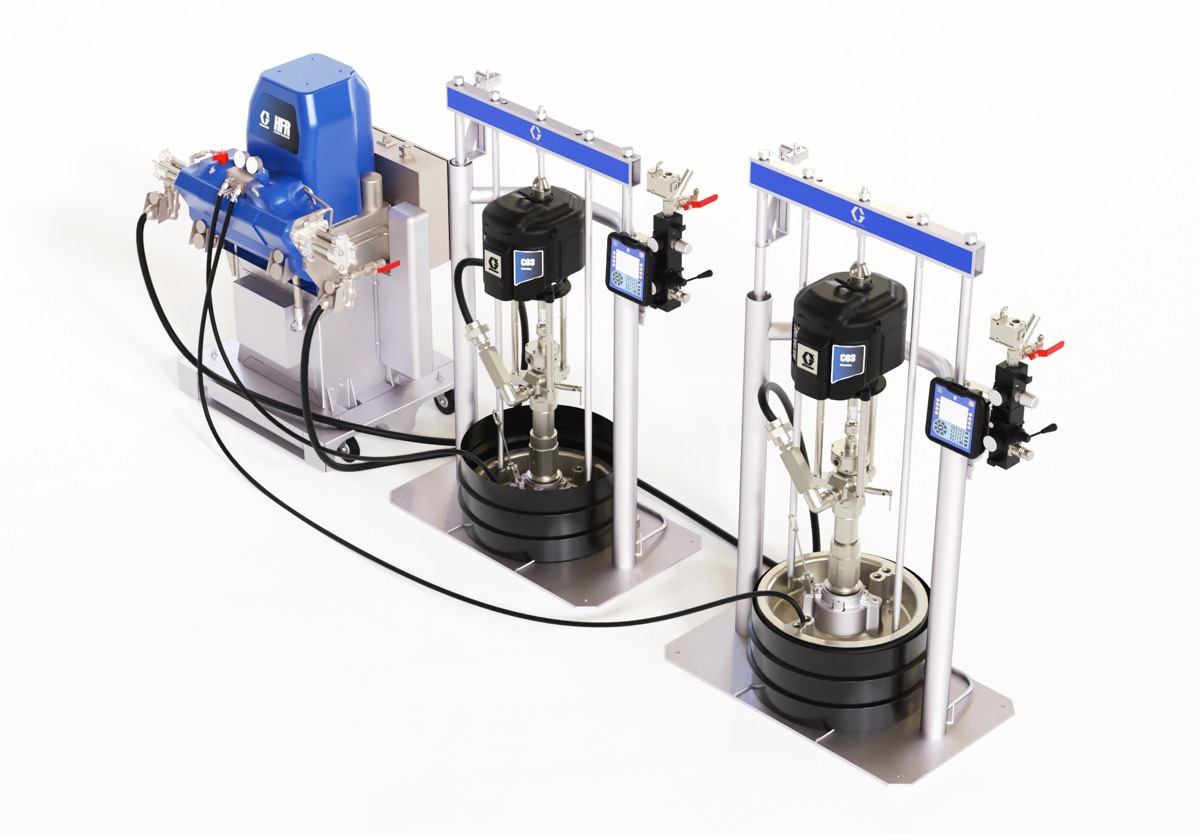

この材料を扱うための標準的なシステムには、通常、計量・混合・吐出システムと材料供給のための供給ポンプが含まれます。今回の試験では、Elite構造を備えた供給ポンプを使用しました。

Bondway 2Kは2Kは5ガロン容器2本に入れて供給され、B側には最も研磨性の高い材料が入っていました。

- Elite構造の100cc Check-Mate供給ポンプ2台で5ガロン容器から材料を吐出しました。

- 供給ポンプからホースを通じて、油圧式固定比率(HFR)メーター、Elite構造の100cc Zポンプ 2台を装備した混合・吐出システムに材料を移送しました。

- Zポンプは材料を計量して容器に戻し、次のサイクルで再利用できるようにしました。

Elite構造のCheck-Mate供給ポンプ

- 漏れの検出なし

- 吐出量190,000リットル以上

- 1,900リットルごとにスロートリテーナにグリースを塗布

- ポンプのピストンやシリンダーに寸法の変化や傷、摩耗損傷は見られない

Elite構造のZポンプ

- 外部への漏れ検出なし

- 吐出量2万リットル以上(A側1万リットル、B側1万リットル)

- 1,900リットルごとにスロートリテーナーカートリッジのグリースカップにグリースを塗布

- 内部ピストンシールは、28万サイクルで交換が必要

- ポンプのピストンまたはシリンダーに寸法の変化や傷、摩耗損傷は見られない

- シールの摩耗の検出なし

- シートの摩耗の検出なし

CoolTherm SC-1200 2Kギャップフィラーの計量

LORD CoolTherm® SC-1200は、、電子部品やバッテリーに熱伝導性を与える2液性(2K)シリコーン填隙剤(ギャップフィラー)です。

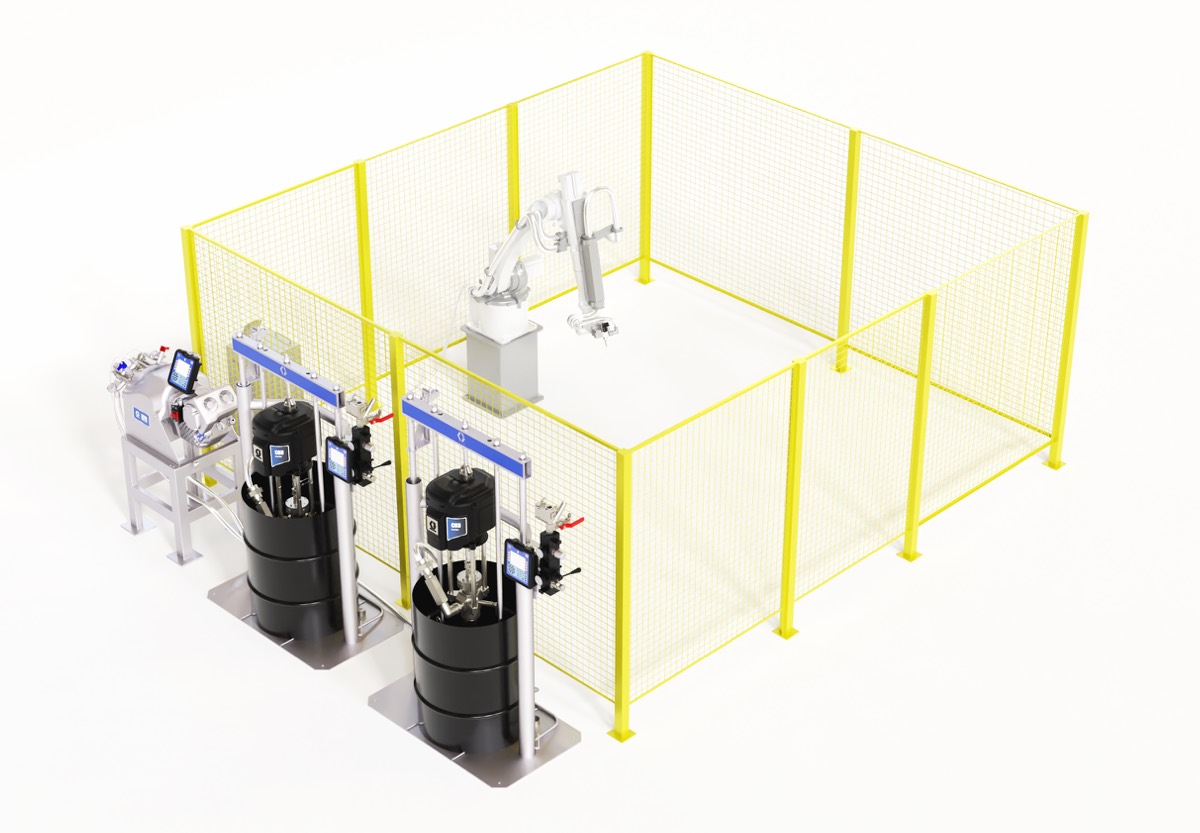

この填隙剤を扱うための標準的なシステムは通常、供給ポンプ、計量システム、混合・吐出バルブで構成されます。今回の試験ではこれら全ての構成品において、Elite構造を備えた製品を使用しました。

A側、B側ともに、55ガロンドラム缶入りの研磨性が高い材料を用いました。

- 各ドラム缶からの材料吸引は、Elite構造の200cc Check-Mate供給ポンプで行いました。

- 供給ポンプの出口は、Elite構造の100ccポンプを装備した電動式固定比率(EFR)計量システムの入口に配管されました。

- Zポンプで、Elite構造の順方向動作MD2バルブを通して材料を供給容器に戻し次のサイクルで再利用できるようにしました。

- 流速は、EFRで15cc/秒(1740ps(i 120bar)時)に制御しました。

約5か月間連続稼働を行った後、試験を終了しました。Elite構造のシステム構成製品には、漏れは一切検出されませんでした。

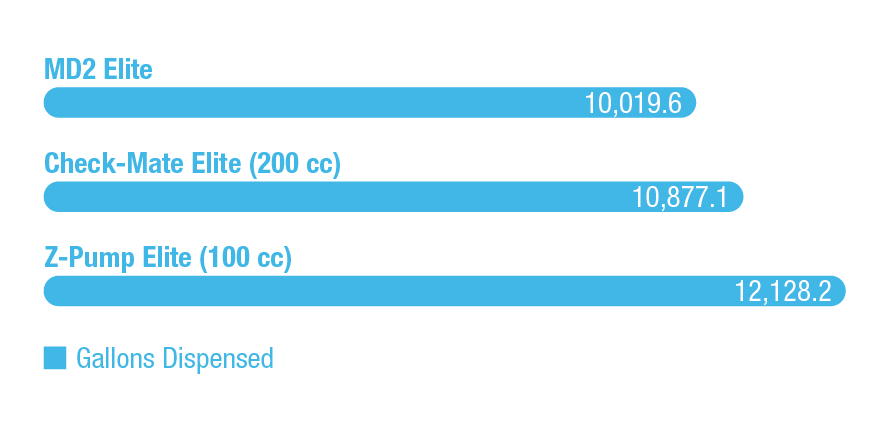

- MD2 Eliteバルブの吐出量は37,924.3リットル(10,019.6ガロン)

- Check-Mate Eliteポンプ(200cc)は、それぞれ41,170リットル(10,877.1ガロン)を移送

- Zポンプ Elite( 100cc)2台を搭載したEFRシステムの吐出量は91,810.3リットル(24,256.4ガロン)

TIM混合材料との適合性比較

MD2バルブモデルとサイクル性能を比較するため、電気自動車(EV)用バッテリー製造によく使用される研磨材混合物として代表的な熱電導性材料(TIM)**を使用したシミュレーションを実施しました。

1成分(1K)の液体を5ガロンペール缶に入れ、Elite構造の200cc Check-Mate供給ポンプを用いてペール缶からマニホールドブロックに移送しました。マニホールド出口は3つに分かれそれぞれが以下のバルブモデルに接続されており、液体を各バルブに送りました。

- MD2ハードシートバルブ(標準構造)

- MD2スナッフバックバルブ(Elite構造)

- MD2順動作型バルブ(Elite構造)

シミュレーションの結果、標準バルブとElite構造のバルブの間には、サイクル性能に明確な違いがあることが示されました。

MD2標準バルブ - ハードシート

- テストの基準となるベースラインを設定するために使用

- 19万サイクル(約250リットル)で漏れを検出

MD2 Eliteバルブ - スナッフバック

- 200万サイクル(約2,750リットル)以上のテストを実施

- 不具合の検出なし

MD2 Eliteバルブ - 順動作型

- 175万サイクル(約2,400リットル)以上のテストを実施

- 不具合の検出なし

** 酸化アルミニウム(AI2O3)80%、シリコーンオイル分散媒20%を含む混合物。

お問い合わせ

Eliteは、高研磨性材料を扱うアプリケーションにおいて非常に有力な選択肢となります。

難しい材料の移送・吐出にお困りになったら、グラコにご相談ください。