金鉱採掘が流体ハンドリングソリューションを全面的に実装することに成功

Graco は、採鉱作業装置メンテナンスのために、完璧なソリューションを提供します。車両および修理施設の両方においてです。

このジョブではどの部分においても常に熱に対処する必要がありますが、104°F では、東ヨーロッパの採鉱地の熟練した装置のオペレーターでも、太陽にさらされている近くの金属に触れるのを用心して避けます。金鉱採掘は重労働です。天気は、採鉱地にある難しさの一部にすぎません。

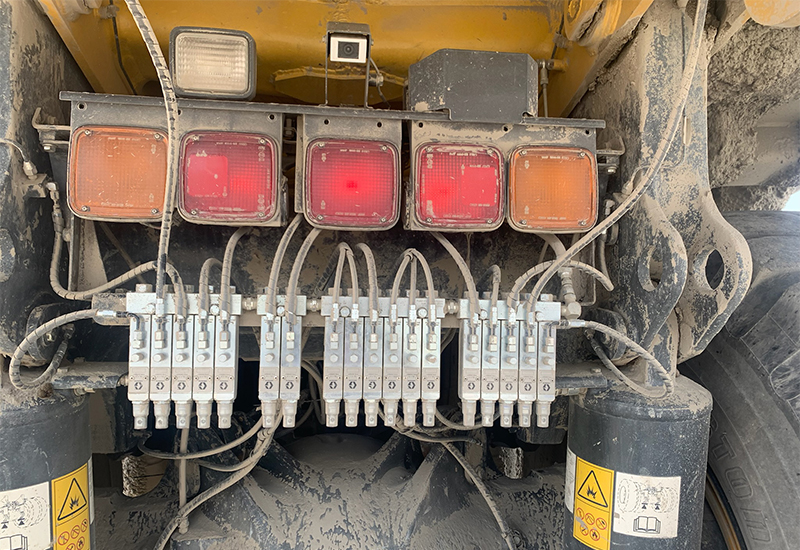

Graco は、お客様とそのチームの欲求不満を聞いてから採鉱地に到着しました。14 台の Komatsu HD465-7 リジッドダンプトラックが採鉱地で稼働されていて、期待されていることは最小のダウンタイムでそれらが 24 時間 365 日稼働されることでした。残念ながら、これは実現されていませんでした。

各トラックは、工場でストックオートグリースシステムが取り付けられていました。これはヘビーデューティ採鉱作業装置で必要なことです。Graco が関与するようになってからは、これらのシステムは懸念事項を生じさせる主な原因となっていて、期待されている生産性レベルを満たすためには、オペレーションのために置換が求められていました。

問題

時間が金と同じぐらい価値のある環境では、グリースリザーバーが補充されるのをダンプトラックラインが待機するのは問題です。毎日このようなことが生じるとなると、これはさらに大きな問題です。

採鉱地に単一の空気圧グリースポンプがあり、14 台の車両が不適切なサイズの装置と共に抱え込まれている場合、問題の連鎖反応が浮上し始めていました。量レベルを示していないリザーバーは、損失した時間を補償するには過剰に充填されていることが多く、容量を示すには手を加えられていることが多い状況でした。ポンプ自体が採鉱作業環境でうまく操作しておらず、チェックバルブで障害が生じ、交換部品が常に必要な状況でした。

これらの問題が変更を加える十分な動機となっていない場合は、トラックの潤滑ポンプが十分にパワフルではなく、グリースを車両の最も遠いところにある潤滑ポイントに供給できていないことを挙げることができました。これは、自動潤滑装置があるにもかかわらず、オペレーターが手動で潤滑剤を塗る必要があり、グリース注入用の管継ぎ手がキャップがはめられていない状態になっていて、メンテナンス後に埃や汚れで汚染されている可能性が十分にあることを意味していました。

Graco ソリューション

容量が問題の場合は大きいものの方がよい場合があります。再発している問題について話し合い、現在のシステムを使用するにあたって最も頭を悩ましている点をお客様から聞いた後、Graco は 14 台の Komatsu HD465-7 リジッドダンプトラックのそれぞれに Graco 採鉱作業キットを取り付けました。

このキットには、12 リットルのリザーバーと自動充填シャットオフ (AFSO) のある Graco Compact Dyna-Star®、圧力センサーとレベルセンサー、高速補充のためのリモート充填マニホールド、GL-1™ X ヘビーデューティインジェクター、ワイヤレス液体追跡のための Graco Auto Lube™ アプリと直接互換性のある GLC™ X Bluetooth コントローラーがあります。

これらのエレメントを取り扱い、業務を実行したのは、Graco のビジネス開発スペシャリストの Danila Samosyuk で、地域の販売代理店の 2 名の技術者も共にこの作業にあたりました。「私達 3 名はトラックごとに 10 時間程度かけて、古いシステムを取り除き、新しい Graco の自動潤滑システムを設定しました」と Danila は当時を振り返って語っています。

Compact Dyna-Star が各トラックに対して選択されました。以前のシステムでお客様が直面していた中核の問題すべてに対してソリューションを提供したからです。充填ステーションでダンプトラックが停滞するのを避けることは、解決すべき問題の主なものでした。しかし、これはすぐに解決するのが最も簡単なものでした。

選択されたポンプのリザーバー容量は 12 リットルで、各車両に対する大幅なアップグレードでした。これにより、グリースを充填せずに、トラックが何日も連続して稼働できるようになりました。停止することが求められた場合に、ドライバーや技術者により便利な地面の補充位置を提供することにより、リモート充填マニホールドはリザーバーを充填するのに必要な時間を大幅に削減します。また、オペレーターが装置に登って、ポンプシステムに直接取り付けを行う必要をなくすことにより、この場所はこの処理の安全性を高めます。システムの AFSO は狭い通路や地面にグリースが溢れて流れるのを回避し、車両の周囲を移動する際に、メンテナンス要員やドライバーがすべったり、怪我をしたりするのを防止します。

ポンプ自体の範疇を超えて、各車両の内外で改善が行われました。各車両の潤滑ポイントのすべてを点検するために、それぞれのリジットトラックには 35 の新しい GL-1 X インジェクターが取り付けられました。過酷な環境での使用に対して特にテストされている堅牢な設計により、これらのインジェクターの耐用年数が長くなり、トラックの使用中に一定のグリース量が供給され続けられるようになりました。

車両内で、そしてドライバーキャビンの全景で、Graco の要員は GLC X コントローラーを設置し、リアルタイムシステムレポーティングを行えるようにしました。 読み取りが容易な LED 画面があるため、オペレーターは、任意の周辺光の状態で、テキストコード、故障、そして他のデータをはっきりと見ることができます。コントローラーは、潤滑間隔、圧力制限、潤滑剤レベルなどのリアルタイムのシステムレポーティングを可能にします。これは Bluetooth を介して Graco Auto Lube アプリへ接続し、上述のデータのリモートモニタリングを可能にし、実行履歴と重要診断情報の両方を共有できるようにします

採鉱作業に対する流体ハンドリングソリューションをフルに提供

採鉱地で Graco がすぐに与えた影響について、お客様は感銘を受けていました。その後、チームは包括的なメンテナンスと液体管理のソリューションを自分達のビジネスのために開発することに従事しました。

この金鉱採掘のオペレーションでは、全部で 60 を超える車両フリートが稼働していました。掘削機、地ならし機からの全範囲、ならびに積み込み機械への全範囲を実行するに伴い、多数の稼働中の車両は、徹底的なメンテナンスを提供する機能をすぐに圧倒します。前に説明しましたが、14 台のリジッドダンプトラックは、グリースを補充する際に、単一のポンプに依存していて、このメンテナンス装置の手薄さは、採鉱地の全域でよく話題となるテーマとなっていました。

採鉱地管理者と話し合った後、ソリューションのスケールが現在のオペレーション戦略に合致する必要があるだけでなく、液体管理ソリューションのカスタマイズ性も現在のオペレーション戦略に合致する必要があることが明らかになりました。したがって、地域の認定販売代理店と協力して、Graco は、潤滑油容器を提供しました。新鮮な油を供給するための Fire-Ball® ポンプ、廃油を外に出すための Husky® ポンプ、XD™ シリーズヘビーデューティホースリール、Pulse® Pro 液体管理システムのある容器です。

ターンキーソリューションとして提供される潤滑油容器は、採鉱地のメンテナンスの慣行をすぐに改善しました。より多くの液体補充場所を提供するだけでなく、新しい Pulse Pro 液体管理システムを使用して、それぞれの吐出を正確にログ化し、追跡できるようになりました。ロジスティックスの視点から見て、使用状況を理解し、油の廃棄を防止し、今後の在庫の購入を計画する上での採鉱地の機能を、これは大幅にアップグレードしました。

カスタマイズされるソリューション、すばらしい結果

「新しい Graco 自動潤滑システムが 10 ~ 12 日間の連続使用を可能にしたため、お客様は喜んでました」と Danila は語っています。

「システムはすぐに前のシステムのダウンタイムを削減しました。これにより、1 台のトラックにつき 1 日に少なくとも 1 時間長い可用性を確保できるようになりました。フリートに 14 台のトラックがある場合、これは作業に対してもう 1 台追加のトラックを確保するようなものです。すべての 14 台のトラック全体で計算すると、1 年間を通じて 5,000 を上回る生産時間を確保 できることになります。

Graco GL-1 X コントローラーを介したポンプそのものへの吐出のデータ可視化と組み合わされて、新しいオペレーション上の有利な地点は、単一のトラックの操作条件だけでなく、車両のフリート全体の操作条件を明らかにし、金鉱採掘の採鉱地を稼働させ続けられるようにします。

太陽が出てうだるような暑さのときに、作業を行う必要がある場合でも、この採鉱地のオペレーターは自信をもって、動き、引き、運び続けることができます。

「Komatsu」はその所有者の商標で、識別の目的のみに使用され、「Komatsu」ブランドの所有者による承認としては解釈されません。

ホワイトペーパー

メンテナンスの効率のよさは、採鉱作業のオペレーションの生産性の鍵を握っています

メンテナンスの効率のよさが採鉱作業のオペレーションにおいてコストを削減し、安全性を強化し、生産性を向上する上で役立っているか、詳細を確認してください。

関連記事

適切なオフロード自動潤滑油システムを選ぶ方法

重機の種類によって、各潤滑点に適切な量の潤滑剤を適切な時間間隔で適切に供給する自動潤滑油システムを構成するために必要な部品の仕様は異なります。これらの仕様と部品についてご確認ください...

骨材採石場が自動潤滑油システムのコントロールを獲得

Hanson Aggregates では、ホイールローダーやその他の黄色い重機が 1 日 14 ~ 16 時間稼働しています。各機器のメンテナンス状況を把握することは、一日を通して最適な稼働を維持するために非常に重要です。Hanson Aggregates が GLC™ X 潤滑コントローラーを活用して、自動潤滑システムに関する重要なデータをどのように入手したかをご確認ください。

トップ OEM が グラコの自動潤滑油システムを選択

グラコの自動潤滑システムは、各潤滑点に適切な量の潤滑剤を自動的に塗布することで、メンテナンスの必要性を低減し、生産量を増加させ、機器の寿命を延長するために、Komatsu の幅広い機器向けに設計されています。

詳細な情報

Graco の採鉱作業自動潤滑、流体ハンドリング、ワークショップのソリューションについて詳細を確認したい場合は、以下のお問い合わせフォームに入力してください。