金矿成功实施全程流体处理解决方案

固瑞克为采矿设备维护提供完整的解决方案,包括车辆维护和维修设施维护。

对抗炎热始终是工作的一部分,但在104°F的温度下,即使是东欧矿场经验丰富的设备操作员也会小心避免触摸附近暴露在阳光下的金属。开采黄金是一项艰巨的任务,而天气只是矿场困难的一部分。

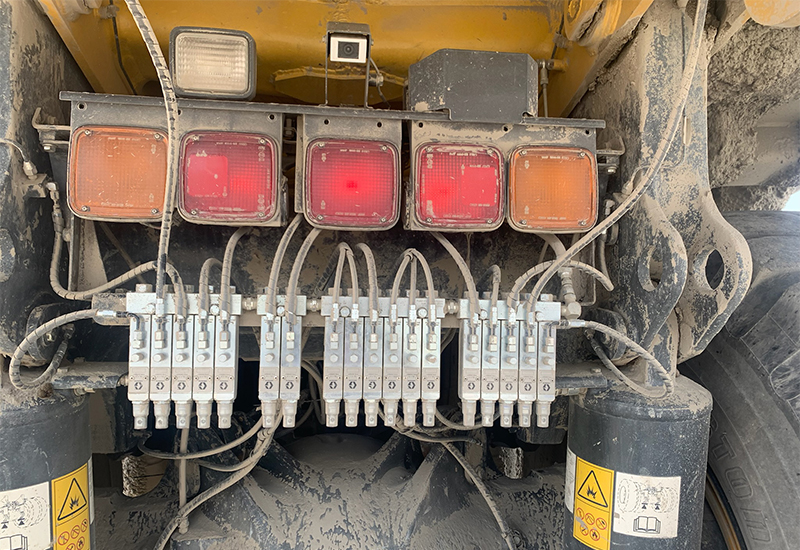

固瑞克在听到客户及其团队经历的困难后赶到了现场。14辆小松HD465-7刚性自卸卡车在现场运行,预计它们将以最短的停机时间全天候运行。不幸的是,事实并非如此。

每辆卡车都在出厂前安装了自动润滑系统,这是重型采矿设备的必备条件。固瑞克介入前,这些系统是一个令人担忧的关键原因,运营需要更换润滑系统才能达到预期的生产力水平。

问题

在一个时间基本等同于金钱的环境中,排着长队的自卸卡车等待给润滑脂储罐加油是一个问题,而当这成为日常工作时,问题就变得更严重了。

现场只有一台气动润滑脂泵,14辆车装载了尺寸不当的设备,一连串的问题开始显现出来。由于储罐未显示容量液位,人们为了弥补损失的时间,会经常过量加注储罐,或者为了显示容量而篡改。泵本身在采矿环境中运行不佳,导致单向阀故障,需要不断更换零部件。

如果这些问题还不足以促进变革,则卡车上的润滑泵不够强大,无法将润滑脂输送到车辆最远的润滑点。这意味着,尽管配备了自动润滑设备,操作员仍然必须进行手动润滑,这使得注油嘴在维护后很有可能因未被密封而受到灰尘和污物的污染。

固瑞克解决方案

当产能成为问题时,有时越大确实越好。在讨论了这些反复出现的问题并听取了客户的意见后,固瑞克为全部14辆小松HD465-7刚性自卸卡车均安装了固瑞克采矿配件包。

该配件包包括一个固瑞克 紧凑型 Dyna-Star®及一个12升储罐和自动加注关闭装置(AFSO)、压力传感器和液位传感器、用于快速加注的远程加注歧管;GL-1™ X 重型加注器和GLC™ X 蓝牙控制器,可直接与 Graco Auto Lube™ 应用程序兼容,用于无线流体跟踪。

固瑞克的业务发展专家 Danila Samosyuk 和当地代理商的两名技术人员根据这些问题提出了方案并开展了工作。Danila 回忆说:“我们三个人花了大约10个小时才分别拆下每辆卡车上的旧系统并安装了新的固瑞克自动润滑系统”。

之所以为每一辆卡车选择紧凑型Dya-Star,是因为它为客户在以往系统中遇到的所有核心问题提供了解决方案。避免自卸车在加油站聚积是需要解决的首要问题,但立即成为最容易解决的问题。

所选的泵的储油量为12升,这对每辆车来说都是一个重大的升级,使卡车能够连续运行几天而无需加满润滑脂。当需要停车时,远程加注歧管为司机和技术人员提供了一个更方便的地面加注位置,极大地缩短了加注储罐所需的时间。该位置还提高了加注过程的安全性,使操作员无需爬上设备直接连接到他们的泵系统。该系统的AFSO防止润滑脂溢出到跳板或地面,防止维护人员和司机在车辆周围查看时滑倒并受伤。

除了泵本身,还对每辆车的外部和内部均进行了改进。每辆刚性自卸卡车均配备了35个新的GL-1X加注器,用于维护每辆车的所有润滑点。设计坚固,专门为在恶劣环境中使用而测试,确保了这些加注器的长久持续使用性能,并在卡车使用时继续提供均量的润滑脂。

在车内和驾驶室全景下,固瑞克人员安装了一个GLC X控制器,用于实时系统报告。 系统配备了易于读取的LED屏幕,操作员可以在任何环境光线条件下清楚地看到文本代码、故障和其他数据。该控制器使系统能够实时报告润滑间隔、压力限制、润滑剂液位等。它通过蓝牙与Graco Auto Lube应用程序连接,实现对上述数据的远程监控,并共享运行历史和重要诊断信息

为采矿提供全面的流体处理解决方案

客户对固瑞克产品在他们的矿场产生的立竿见影的效果印象深刻,固瑞克随后安排团队为他们的业务开发全面的维护和流体管理解决方案。

这次采金作业共有60多辆车在作业。运行车辆的整个范围包括从挖掘机、平地机到装载机等等,运行车辆的数量迅速超过了可提供全面维护的能力。正如前面所讨论的,14辆刚性自卸卡车依靠单个泵来补充润滑脂,而维护设备的稀缺是整个现场的一个共同主题。

在与现场经理讨论后,显而易见,不仅要求解决方案的规模应与当前的运营战略相匹配,他们的流体管理解决方案的可定制性也是如此。因此,固瑞克与当地授权经销商合作,提供了配备Fire-ball®泵以供应新鲜油的润滑油容器、用于废油排出的Husky®泵、XD™系列重型软管卷盘以及 Pulse®Pro流体管理系统。

作为一个交钥匙解决方案,润滑油容器立即改善了现场的维护工作。它不仅提供了更多的流体填料位置,而且可以使用新的Pulse Pro流体管理系统准确地记录和跟踪每一次点胶。从物流的角度来看,这是一项对了解矿场使用情况、防止油浪费和规划未来库存采购能力的重大升级

定制的解决方案,成功的结果

Danila说:“客户很高兴看到新型固瑞克自动润滑系统可以连续工作10-12天”。

“与以前系统相比,该系统立即减少了停机时间,每辆卡车每天的可用时间至少增加了一个小时。车队中有14辆卡车,算下来如同增加了一辆可以工作的卡车。算下来,所有14辆卡车一年的工作时间加起来 超过了5000个小时 ”。

再加上通过Graco GL-1 X控制器从注油到泵本身的数据可视化,新的操作视点不仅可以清楚地显示单辆卡车的运行状况,而且可以清楚地显示整个车队在金矿现场的连续运行情况。

现在,当天气酷热而要求完成工作时,该现场的操作员有信心继续移动、运输和交付。

“Komatsu”是其所有者的商标,仅用于识别目的,而不得解释为“Komatsu”品牌所有者的认可。

相关文章

如何为非公路车辆选择合适的自动润滑系统

每种类型的重型设备都有不同的组件规格,这些规格信息是自动润滑系统所需要的,该系统将在适当的时间间隔内向每个润滑点供应适量的润滑油。了解这些规格和组件...

骨料采石场实施了自动润滑系统

轮式装载机和其他重型机械设备在 Hanson Aggregates 公司每天要运行 14 到 16 小时。了解每台设备的维护情况对于保持这些设备以最佳状态运行至关重要。了解 Hanson Aggregates 如何利用 GLC™ X 润滑控制器为他们提供有关自动润滑系统的必要数据。

顶级的 OEM 会选择固瑞克自动润滑系统

固瑞克的自动润滑系统专为 Komatsu 的各种设备而设计,通过在每个润滑点上自动涂抹适量的润滑脂,可以减少维护需求、提高产量、延长机器的使用寿命。

更多信息

如果您有兴趣了解更多有关固瑞克矿业自动润滑、流体处理和车间解决方案的信息,请填写下面的联系表。