ロッドリフトのスタッフィングボックス向け潤滑ソリューション

ロッドポンプのスタッフィングボックス向け自動潤滑を使用してメンテナンスのトータルコストを削減

*$5,000+

ロッドリフト導入による推定年間削減費用

潤滑剤の使用量を調整メンテナンスコストを削減 &

*推定額は、お客様の声やフィードバックで報告された節約額を反映しています。

コスト削減に関心がありますか? 個別の推定額については担当者にお問い合わせください。

目に見える持続可能性

装置や地面を材料から守るためのソリューションで、環境安全衛生(ESH)基準を遵守します。ロッドポンプのスタッフィングボックスの外にある材料を利益の損失と考えれば、自動潤滑は一目で賢い選択と分かります。

従来の潤滑剤塗布後のスタッフィングボックス外観

自動潤滑導入後のスタッフィングボックス外観

ロッドポンプに自動潤滑を使用する理由

手動またはビーム手動型潤滑方法と比較すると、ロッドリフトのスタッフィングボックス向け自動潤滑は、石油・ガス生産において注目すべきメリットがあります。

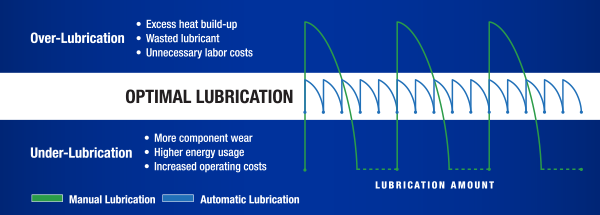

自動潤滑により、必要なときに必要な量の潤滑剤が正確に供給されるため、早期摩耗につながる潤滑不足や、オーバーコストの原因となる過剰潤滑を防ぐことができます。

自動潤滑の選択:

潤滑剤の定量供給で、摩耗とメンテナンスコストを最小化

時間と労力がかかる手動の潤滑作業をなくす

手動またはビーム作動方式で起こりがちな潤滑剤の過剰使用を防ぎ、環境への影響を最小限に抑えます

研磨済ロッドが摩擦の影響を抑制

スタッフィングボックスは研磨されたロッドの周囲を密閉するように設計されており、ロッドの動きを確保しながら液体が漏れ出ることを防ぎます。しかし、研磨ロッドがスタッフィングボックス内を常に動き続けることで摩擦が生じ、シーリング部品やロッド自体が摩耗する可能性があります。そのため適切なシールと適切な運転を確保するメンテナンスやパッキン交換が必要になる場合があります。

吸水ロッドポンプシステムにおける不適切なアライメントは、坑井の曲がりやシステム構成部品のミスアライメントによるものであれ、摩擦と摩耗を増加させる。研磨ロッドとスタッフィングボックスのパッキン間の摩擦による過熱は、パッキンを劣化させ、シールを維持する能力を低下させ、漏れにつながります。この摩耗は、メンテナンスの必要性と運転コストを増加させる可能性があり、摩擦を軽減し、スタッフィングボックスの完全性を維持するための適切な潤滑とアライメントは非常に重要です。

ロッドリフトシステムのメンテナンスには、先を見越して取り組むことが不可欠です。小さな不具合が、定期的なメンテナンスにかかる費用をはるかに上回る、大幅なコスト負担を招く場合があります。不具合の結果が、小規模な修理であろうとシステム全体の稼働停止であろうと、設備を適切にメンテナンスすることの経済的・運用的メリットは否定できません。

従って、ロッドリフトシステムの自動潤滑に投資することは、単に運転効率の問題ではなく、高価な故障を防ぐための費用効果の高い戦略なのです。