案例分析:锂离子电池制造

泡沫封装解决方案加快新型电动汽车电池生产速度

电动汽车电池制造商必须确定最佳的泡沫封装工艺,以适应新的电池模块设计。通过与 Graco 公司的紧密且迅速的合作,这些制造商得以在紧急的截止日期之前投入生产。

新的电动汽车电池模块设计对电池封装解决方案提出了要求。

一家制造商正面临一个关键挑战:确保其新的圆柱形电池模块设计能够按时启动。为了规划生产线并满足行业标准,他们迫切需要一个能够防止热失控和热传播的电池封装方案。

泡沫封装工艺必须准备就绪,以便立即投入生产。然而,设计团队和材料供应商一直在努力确定正确的注射点和参数,以确保材料能够均匀点胶并填满电池模块,避免产生空隙。

封装过程挑战

每种圆柱形电池模块设计都有独特的功能和要求,这些功能和要求可能会影响流速和点胶点,以便将正确量的材料均匀地加注到电池模块内,避免产生空隙。

鉴于圆柱形电池模块的设计已经定型,生产过程中的一个关键任务就是满足这些电动车电池的泡沫封装要求,以确保在截止日期前成功完成生产任务。

- 优质泡沫及填料: 在电池模块的封装过程中,可用于包覆阻燃泡沫的空间非常有限,这限制了材料的流动,使得它难以充分流入并均匀填充整个模块。此外,电池单元之间的紧密排列造成了额外的流动障碍,进一步增加了封装过程的复杂性。

- 最佳点胶策略:点胶必须从电池模块的顶部进行,并且可以灵活地从模块侧面注入。

- 缩短过程时间:生产效率对于提高电池产量 至关重要。

动态协作

制造商的电池设计团队与材料供应商携手 Graco 的应用工程师团队,通过直接合作,共同开发出既满足操作效率又保证产品质量和重复材料应用要求的封装解决方案。这些合作成果是在Graco的应用实验室中实现的:

- 材料测试:通过深入研究比例和可重复性,我们确定了封装泡沫应用的最佳材料和设备需求。

- 设备规范:通过对材料进行测试,并结合类似实验的经验,我们成功确定了最适合这种封装泡沫应用的设备。

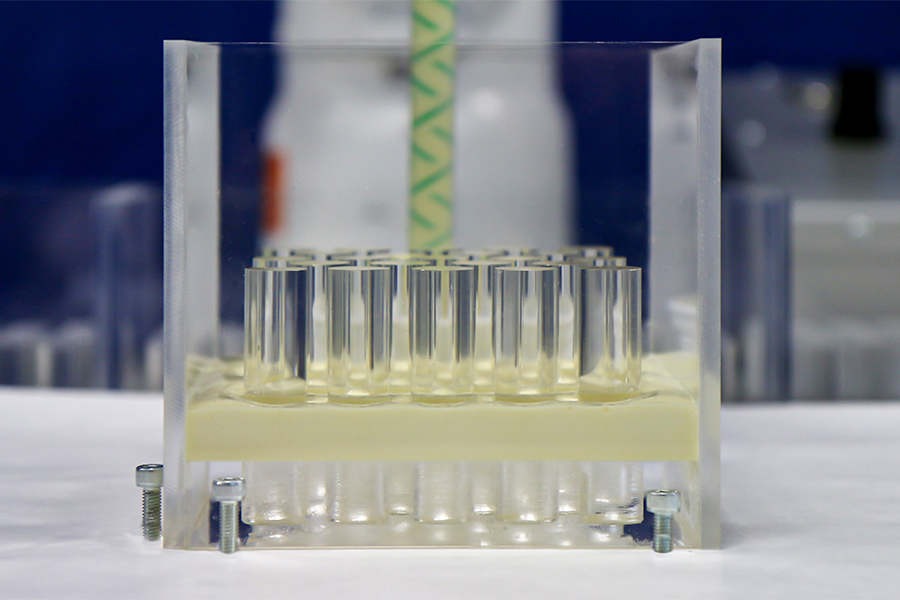

- 应用测试:电池制造商向合作伙伴提供了原型模型和模块,用于评估和验证拟定的工艺规范。

在这次合作中,双方共同确定了所需的流速、应用技术以及点胶点,确保了生产工艺能够及时准备就绪以满足发布截止日期的要求。

新的圆柱形电池模块设计目前已经进入了生产阶段。该设计采用了先进的电池模块封装技术,带来了以下显著效果:

- 优质泡沫及填料:通过使用 Voltex 动态混合阀和电动定量比(EFR)计量系统,实现了材料的充分混合和均匀分布,确保在整个模块中形成均匀的泡沫层,并可重复精确喷涂。

- 优化的点胶策略:正确的混合参数、流速和点胶喷射点的设定,使得精确计量的材料能够均匀地分注到每个模块中。

- 缩短过程时间:通过进行建模和点胶试验,我们能够优化运动模式,从而减少了整个封装 过程所需的时间。

与我们合作

真正的创新源于与 Graco 建立合作伙伴关系,借助其专业知识和优质稳定的涂料供应。我们致力于借助全球支持网络,提供定制化解决方案。

请联系我们的团队以获取有关应用的帮助。